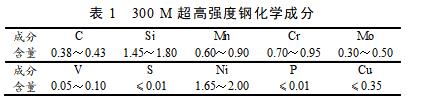

300M超高強度鋼是在4340鋼的原配比基礎上,通過試驗添加約1.5%硅制成的超高強度結構鋼,化學成分元素及比重如圖:

300M超高強度鋼的抗應力腐蝕能力提升主要從改變材料的特性、隔絕應力腐蝕環境、降低拉伸應力三個方面制定防護措施。

(一)改變材料的制造工藝

材料中的雜質會造成材料性能的下降,同時也會在應力腐蝕環境中加速材料的腐蝕。300M鋼采用真空熱處理技術,避免了滲氫,零件表面光亮,無氧化脫碳、增碳和晶界氧化等缺陷,提高了零件的表面質量,控制S含量和硫化物,獲取高純度300M超高強度鋼,提高在腐蝕環境中的疲勞裂紋擴展速率。

(二)改變產品的應力狀態

產品設計過程中,通過改變外部結構,如增加過渡圓角,采用整體模鍛,減少焊接和機械加工,保證其表面的完整性,能有效降低材料的應力水平,提高材料的抗應力腐蝕能力。針對材料的內部拉應力,通過表面強化技術,如擠壓強化、噴丸強化、滾壓強化等手段,使拉伸應力變為壓應力,提高材料的抗應力腐蝕能力。

(三)表面防護技術

對300M材料表面進行電鍍或涂覆涂層,將金屬表面與腐蝕介質隔絕,可有效提高300M的抗腐蝕能力。

(1)電鍍防護。電鍍防護使金屬表面電鍍一層耐腐蝕的金屬層,隔離了腐蝕介質,提高電鍍的防腐蝕能力將極大的提高300M鋼的抗應力腐蝕能力。目前應用的低氫脆鍍鎘-鈦比傳統的磷化有著更強的表面防護能力,極大的提高了零件的耐蝕性。

(2)熱噴涂防護。300M鋼對氫脆極其敏感,常規的電鍍過程存在引入氫的風險,新工藝的研究中,通過熱噴涂WC涂層的方法,解決了氫脆問題的產生,同時涂層的結合力強,耐磨性好,能夠極大的提高材料的耐蝕性,此防護技術可用于零件的運動摩擦部位的防護。研究表明300M鋼基體上高速火焰噴涂WC-17Co和WC-10Co4Cr涂層可有效提高產品的抗疲勞和抗鹽霧腐蝕性能,熱噴涂技術可以更好的對300M鋼進行防護。

熱門產品